일본⋅독일 소재 업체 영향력 절대적

원가 비중 크지 않고, 수율 영향 큰 탓

일부 소재는 최종 고객사 승인도 받아야

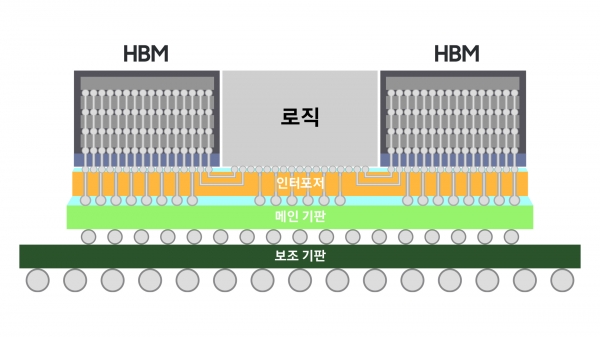

11일 삼성전자는 차세대 2.5D 패키지 기술 ‘H-Cube’를 개발했다고 밝혔다. H-Cube를 포함한 2.5D 패키지는 로직-메모리 반도체를 실리콘 인터포저를 통해 직접 연결하는 게 핵심이다. 이는 서로 다른 웨이퍼상에서 만들어진 이기종(Heterogeneous) 반도체를 마치 하나의 다이처럼 동작하게 만든다.

따라서 2.5D 패키지 기술을 완성하기 위해서는 실리콘 인터포저를 포함하는 반도체용 PCB(인쇄회로기판)가 필수다.

반도체 기판용 도금 소재, 외산 천하

이처럼 2.5D 패키지를 위한 반도체 기판 수요는 날이 갈수록 늘고 있지만, 이를 생산하는데 쓰는 소재 국산화 비중은 유의미한 개선을 보이지 못하고 있다. 특히 반도체용 PCB 분야에서 도금액 시장은 난공불락이다.

국내도 와이엠티⋅오알켐 등 도금 소재 기술력이 높은 업체들이 있으나, 아직 FPCB(연성인쇄회로기판)용 제품 공급이 주력이다. FPCB는 전자제품 내에서 각 부품들의 신호를 전달하는 역할로, 반도체용 기판에 비하면 부가가치가 낮다.

FPCB용 도금액 시장이 약 1000억원(국내 기준), 반도체 기판용 도금액 시장은 두 배인 2000억원에 달하는 것으로 추산된다. 게다가 FPCB는 올해를 끝으로 삼성전기가 시장에서 철수하는 등 시장이 축소되는 반면, 반도체 기판은 시설 투자가 늘고 있다.

현재 반도체용 기판 시장에서 금도금 소재는 일본 우에무라, 동도금 소재는 독일 아토텍이 사실상 독점력을 유지하고 있다. 국내 업체들이 삼성전기⋅대덕전자 등 고객사에 공급을 타진하지 않은 것은 아니나 소재 변경에 대한 태도가 워낙 보수적인 탓에 번번이 벽에 막혔다.

도금액이 반도체 기판 전체에서 차지하는 원가 비중은 5% 정도로 미미한데, 제품 수율에 미치는 영향은 지대하기 때문이다. 도금은 절연체 표면에 전도성을 부여하는 데 사용하는 소재다. 도금 수율이 나빠지면 공정 중이나 진행상에 불량이 발생할 가능성이 커진다. 신규 업체 등록에 따른 원가 절감 효과가 커야 적극적으로 테스트를 할텐데, 원가에서 차지하는 비중이 작다 보니 유인이 떨어진다.

삼성전기는 이달 중 베트남 FPCB 생산 라인 가동을 멈추고, FC-BGA(플립칩-볼그리드어레이) 공장으로 전환한다. 삼성전기는 이미 FC-BGA를 생산하고 있는 국내 부산공장과 동일한 레이아웃으로 베트남 FC-BGA 라인을 구축할 계획이다. 이에 금도금⋅동도금 소재도 기존과 동일한 업체 제품을 고수할 것이란 예상이 나온다.

한 PCB용 소재 업체 관계자는 “삼성전기는 베트남 공장이 완성되면 부산 공장을 마더 팹(Mother fab)으로, 베트남 공장은 양산 팹으로 운영할 전망”이라며 “공정이나 소재 구성을 동일하게 유지할 것”으로 내다봤다.

소재 변경하려면 최종 고객사 승인 필요

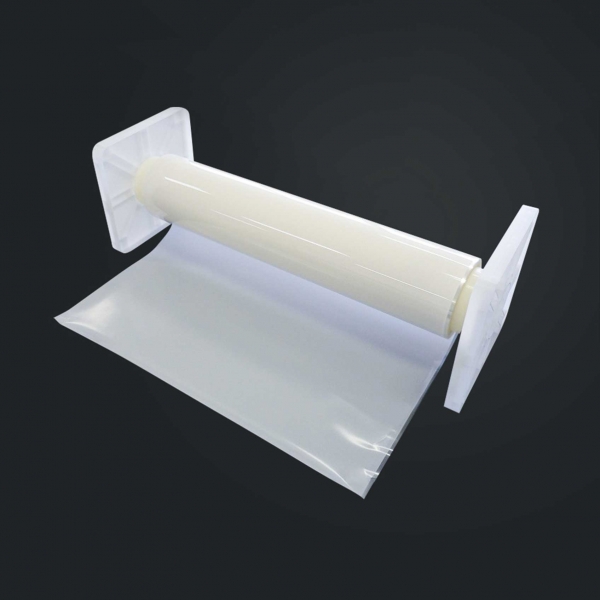

대표적인 반도체 기판용 절연 소재인 ABF(아지노모토 빌드업 필름)는 이제는 국산화를 시도하는 움직임조차 없는 상황이다. 한때 삼성전기가 삼성SDI와 공동으로 ABF 대체 소재 개발에 나섰으나 특허 문제로 현재는 프로젝트를 중단했다. 삼성전기-삼성SDI 외에도 한화솔루션⋅이녹스첨단소재 등도 ABF 대체 소재 개발을 타진했던 것으로 알려졌다.

반도체 기판용 극동박도 여전히 일본 미쓰이금속의 독점력이 유지되고 있다. 와이엠티는 지난해 극동박 국산화를 위한 개발과제 참여업체로 선정되면서 양산 공급을 타진하고 있다.

일부 소재의 경우, 공급사 추가나 변경을 위해 최종 고객사 승인까지 얻어야 한다는 점에서 신규 업체 진입이 더욱 어렵다. 예컨대 삼성전기에 FC-BGA용 약품을 신규 공급하기 위해서는 삼성전기의 고객사인 삼성전자⋅인텔⋅AMD 등의 승인이 뒤따라야 한다는 것이다.

한 PCB 업체 임원은 “PCB 제품 하나에 들어가는 소재와 장비가 무수히 많은데 특정 제품 국산화를 위해 고객사 승인까지 받아내기는 불가능하다”며 “수급 안정이 필요한 일부 소재를 제외하면 다원화 필요성을 느끼지 못한다”고 말했다.